|

О коррозии и методах защиты

| |

| medvezavr | Дата: Четверг, 03.02.2011, 00:14 | Сообщение # 1 |

|

В клубе с 18.10.2010

Тролль ЦэЦэ

Группа: не наш человек

Сообщений: 1457

Город: Москва

Награды: 0

Репутация: -3

Статус: Offline

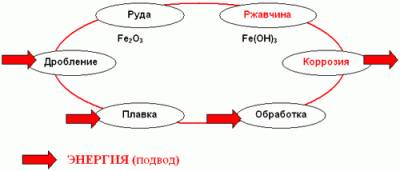

| Слово коррозия и глагол корродировать происходит от латинского слова corrodere, которое означает разрушение. В технической терминологии оно используется для описания разрушения материалов. Большинство технических материалов, применяемых в различных устройствах, корродируют. Мы, однако, сконцентрируем внимание на стали и ее сплавах, используемых в производстве кузовов транспортных средств, и конкретном виде коррозии – т.е. ржавчине. Коррозия – это также очернение серебра, патинение меди и образование белых пятен или повреждений на оцинкованных пластинах. ЦИКЛ КОРРОЗИИ Процесс от производства стали из руды до готового элемента кузова автомобиля занимает достаточно долгое время и содержит моменты подвода большого количества энергии. Это означает, что уровень энергии в профильном листовом металле становится достаточно высоким. Это - неестественное, нестабильное состояние материала. Природа старается возвратить всю систему обратно в свое естественное состояние с низким уровнем энергии. Такое превращение происходит через процесс коррозии. Схематически эти процессы изображены ниже:

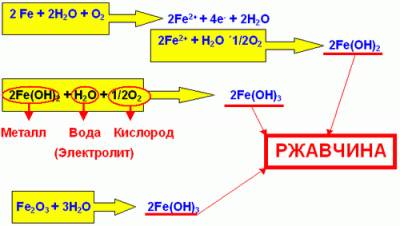

ПРОЦЕСС КОРРОЗИИ

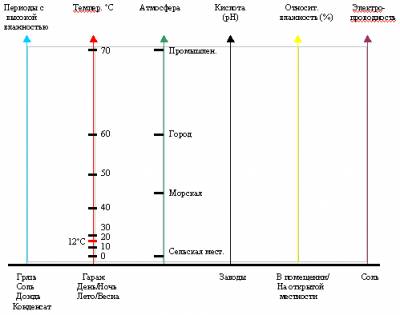

Вышеприведенные формулы реакции описывают электрохимический процесс образования трех видов коррозии (ржавчины) стали. Продукт коррозии – ржавчина – химически очень подобен руде. ПРИЧИНЫ РЖАВЛЕНИЯ АВТОМОБИЛЕЙ КОНСТРУКЦИЯ КУЗОВА АВТОМОБИЛЯ Кузов современного автомобиля состоит из большого числа штампованных стальных узлов, собранных в единое целое. Толщина листовой стали, из которой штампуются узлы, составляет менее 1 мм и может ещё уменьшаться в результате штамповки. Отдельные штампованные узлы при помощи точечной сварки соединяются в единое целое. Такая сборная конструкция способствует появлению большого числа щелей, зазоров, нахлёстов, кромок, закраин и других скрытых полостей, в которых может накапливаться грязь и влага, являющиеся инициаторами коррозии. Кроме того, в зонах воздействия теплоты от сварки сталь подвергается изменениям, уменьшающим ее антикоррозионную стойкость. ОКРУЖАЮЩАЯ СРЕДА И ЕЕ ЗАГРЯЗНЕНИЕ Развитие промышленности и постоянно увеличивающийся парк автомобилей влечёт за собой увеличение концентрации вредных примесей в воздухе, таких как диоксид серы, который способствует развитию коррозии. Хлориды в морском воздухе и применяемые на дорогах соли также увеличивают чувствительность металла к коррозии. ОТНОСИТЕЛЬНАЯ ВЛАЖНОСТЬ Наиболее важным фактором, влияющим на скорость процесса коррозии, является время, в течение которого металлическая поверхность остаётся влажной. Когда разные скрытые полости, щели, кромки наполняются грязью и водой, их внутренние поверхности могут оставаться влажными долгое время и даже тогда, когда остальная часть кузова уже высохла. Продолжительность этого периода, а также содержание солей, вызывает коррозию металла при более низкой относительной влажности по сравнению с чистыми и сухими поверхностями. ТЕМПЕРАТУРА ВОЗДУХА Температура воздуха может также обусловить скорость коррозии. Например, больше следов коррозии наблюдаются на поверхностях, расположенных вблизи деталей выхлопной системы. Внутренние поверхности скрытых полостей, наполненных влажной грязью, солями и т.д., корродируют с большей скоростью при повышенных температурах из-за затрудненного испарение влаги. Чистые и хорошо вентилируемые поверхности быстро высыхают при повышенных температурах и корродируют не так быстро. ФАКТОРЫ, ВЛИЯЮЩИЕ НА РАЗВИТИЕ КОРРОЗИИ

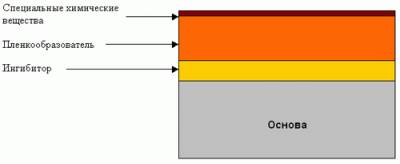

ПРИНЦИП ЗАЩИТЫ ОТ КОРРОЗИИ/АНТИКОРРОЗИОННОЙ ОБРАБОТКИ Значение приведенных ранее формул реакций заключается в том, что они позволяют определить три основных фактора, влияющих на возникновение коррозии. o Соединения из неоднородных металлов o Присутствие кислорода o Присутствие электролита (например, воды) Если хотя бы один из этих факторов отсутствует, коррозия не возникает. Изолировать металл от доступа кислорода – очень трудная задача. Основная концепция систем защиты от коррозии, разработанных компанией Dinol (точнее ВСЕХ представленных на рынке компаний), - это изолирование поверхности металла от доступа электролита, например, воды. АНТИКОРРОЗИОННЫЕ ПРИСАДКИ Назначение и применение Замедляющий коррозию состав содержит три основных компонента: * Ингибитор – который предназначен для остановки реакции коррозии. Молекулы ингибитора эффективно покрывают поверхность металла и образуют водонепроницаемый слой, а также увеличивают адгезию пленки к поверхности. * Пленкообразователь – который создает барьер на поверхности металла от механического воздействия. Пленкообразователь может формировать масляную, восковую или твердую пленку. * Третий компонент содержит специальные химические вещества, такие как обезвоживатель и активаторы поверхности.  Последний рисунок не характерен для препаратов на основе высокоотчищенных масел типа RustStop, СуперЩит и т.п. Т.к. подобные составы не высыхают и обладают высокими тиксотропными свойствами. Потому, кстати, практически полностью стекают с вертикальных поверхностей, оставляя очень тонкую пленку. Жирным выделены примечания medvezavr'а Добавлено (03.02.2011, 00:08)

---------------------------------------------

ПЕРЕД НАЧАЛОМ ОБРАБОТКИ Оператор должен сначала изучить карту-схему обработки на конкретный автомобиль и соответствующий эксплуатационный бюллетень, который имеется почти на каждую модель автомобиля. На карте-схеме обработки имеются четкие инструкции, в которых указано, где сверлить, что необходимо демонтировать, где наносить соответствующий продукт и какую насадку использовать. Перед началом подготовки автомобиля необходимо закрыть каталитический нейтрализатор и его датчики. Не допускается попадание продукта на тепловой экран нейтрализатора. Перед подъемом автомобиля для сушки необходимо просверлить все отверстия в коробах, порогах, дверях и т.д., предназначенные для обработки скрытых полостей. При сверлении важно правильно выбирать скорость вращения, в противном случае можно вывести сверло из строя. Рекомендуется использовать дрели с малой частотой вращения, максимум на 1000 об/мин. Необходимо быть очень внимательными при сверлении автомобилей с дополнительным оборудованием, например, с центральным замком или боковыми подушками безопасности. Если автомобиль имеет шумоизоляционные накладки в дверях, необходимо проверить, чтобы они не касались других механизмов во время обработки. В противном случае это может вызвать неисправность в механизме электростеклоподъемника или центрального замка. МАТЕРИАЛЫ Для достижения комбинированной защиты от коррозии и износа применяются один проникающий, водовытесняющий состав для скрытых полостей и один стойкий к абразивному износу, густой состав для днища. Добавлено (03.02.2011, 00:14)

---------------------------------------------

ТЕХНИКА БЕЗОПАСНОСТИ НА РАБОЧЕМ МЕСТЕ Речь идет о технике безопасности при проведении противокоррозионной обработки, в том числе с применением аппаратуры высокого давления (безвоздушный метод нанесения). Следует досконально соблюдать правила техники безопасности, т.к. они писаны кровью и здоровьем нарушающих их людей. Препараты для ПКЗ содержат токсичные вещества, эффективно проникающие сквозь кожные покровы человека (помним, что мы состоим в основном из воды, в том числе с которой борются данные препараты) и другие ткани. Применение средств индивидуальной защиты ОБЯЗАТЕЛЬНО!

На всех рабочих участках, включая участок антикоррозионной обработки, чистота и порядок являются важными условиями безопасности и комфорта труда. Необходимо соблюдать ряд других требований по защите здоровья и безопасности труда работников центра. Эти требования в различных странах отличаются. В данном разделе мы рекомендуем следовать местным нормативам и правилам по каждому нижеследующему пункту. ВЕНТИЛЯЦИЯ Вентиляционное оборудование, включая местную вытяжку, должно быть расположено так, чтобы загрязненный воздух как можно меньше проходил через зону вдыхания. Если вентиляция недостаточна, может образовываться масляный туман, что негативно влияет на здоровье. Запрещается наносить антикоррозионный материал без включения вентиляции. Необходимо также всегда включать вентиляцию при работающем автомобиле. По возможности вентилятор должен быть отдален от рабочего участка с целью уменьшения шума. Циркуляция воздуха под автомобилем должна быть достаточно высокой, чтобы не допускать образования тумана. Скорость циркуляции воздуха на расстоянии 20 см под поднятым автомобилем должна быть приблизительно 0,3 м/сек. Рециркуляция вентилируемого воздуха не допускается. Температура поступающего свежего воздуха от приточного вентилятора должна соответствовать температуре внутри помещения. Система вентиляции не должна создавать дополнительный шум на рабочем месте. Уровень шума от системы вентиляции должен быть ниже уровня шума на рабочем месте не менее, чем на 10 дБ (А). Шум можно уменьшить, например, путем изолирования каналов и установки вентиляторов системы вне рабочего места. Необходимо проводить регулярное обслуживание системы вентиляции и ее очистку. Инструкция по использованию системы вентиляции должна быть доступна для работников. ОСВЕЩЕНИЕ Т.к. антикоррозионные материалы имеют в основном темный цвет и существует множество элементов, которые могут затемнять обзор днища, необходимо использовать освещение на 500 люкс. Лампы должны быть расположены так, чтобы на них не оседал антикоррозионный материал. Для контроля состояния днища, колесных арок и полостей необходимо иметь переносную лампу защищенного исполнения. Помещение должно быть оборудовано соответствующим освещением на уровне пола (люминесцентные светильники на уровне ~ 0,5 м от уровня пола). ТРУБОПРОВОДЫ ДЛЯ ПОДВОДА ВОЗДУХА Соединения трубопроводов и арматура должны выдерживать давление до 250 атм. ПОДЪЕМНИКИ Dinol рекомендует двустоечный подъемник грузоподъемностью до 2,5 т, который обеспечивает наибольший обзор и доступ при работе. МОЙКА И ОБЕЗЖИРИВАНИЕ При использовании холодного обезжиривателя, такого как уайт-спирит, наносимого кистью, необходимо использовать защитные перчатки. Если обезжириватель распыливается, необходимо использовать растворитель на основе лигроина. ПОЖАРОБЕЗОПАСНОСТЬ В помещении, где происходит антикоррозионная обработка, запрещается курить и применять открытое пламя, сварку. Огнетушители должны быть расположены в легко доступном и безопасном месте. Антикоррозионные продукты воспламеняемы и их хранение должно удовлетворять требованиям и нормативам местных органов. Емкости с антикоррозионным материалом никогда нельзя греть на открытом огне. ОБРАБОТКА При обработке необходимо использовать, по возможности, оборудование высокого давления. С оборудованием высокого давления антикоррозионный материал распыливается без воздуха. Это помогает снизить вероятность образования масляного тумана. Шланг от насоса высокого давления к распыливающему пистолету должен быть гидравлическим шлангом в металлической оплетке. Он должен выдерживать давление, превышающее по меньшей мере в четыре раза максимальное рабочее давление. В случае неисправности шланг не подлежит восстановлению, необходимо заменить его на новый. Не допускается замена штуцеров на шлангах. Шланг между насосом и пистолетом должен быть заземлен для устранения статического напряжения. Шланг между пистолетом и насадкой (переходник при обработке внутренних полостей) должен быть закрыт пластиковой оплеткой, которая закрывает также и штуцеры. При работе с насадками от насоса высокого давления нельзя допускать прямого контакта со струей распыла, нельзя направлять струю материала на лицо и другие части тела. ВНИМАНИЕ! При попадании струи в тело человека продукт глубоко проникает в ткань, что приводит к серьезной травме и ампутации пораженной части тела. В этом случае пострадавшего необходимо немедленно отправить в больницу.

Перед тем, как заменить или прочистить насадку, необходимо отключить подачу сжатого воздуха и стравить оставшееся давление в насосе. Тоже самое необходимо делать при уходе с рабочего места, даже на короткое время. Для прочистки насадок необходимо использовать соответствующие прочищающие иглы. При обработке кузова давление на входе в насосную установку должно быть отрегулировано на такой уровень, чтобы избежать ненужного масляного тумана. Распыляемость антикоррозионного материала зависит от его состава и температуры. Несовершеннолетние лица не допускаются к использованию оборудования высокого давления. ЗАЩИТНОЕ ОБОРУДОВАНИЕ Работники должны быть обеспечены перчатками из соответствующего материала, например, из маслонепроницаемого пластика, и маской на лицо. Для открытых участков кожи должен иметься маслонепроницаемый лосьон. Этот крем необходимо использовать перед началом работы. Нельзя пользоваться никакими вредными растворителями для мытья рук или других участков кожи. Запрещается использовать сжатый воздух для очистки лица или рук. ЗДАНИЯ И ОБУСТРОЙСТВО Необходимо согласовать с местными нормативами. ПРИ НЕСЧАСТНОМ СЛУЧАЕ Немедленно обратиться к врачу, сообщить характер травмы и данные по материалу, которым нанесена травма. При попадании материала в глаза – необходимо тщательно промыть глаз чистой водой в течение 15 минут. Если это не помогает, необходимо обратиться к врачу. Необходимо помнить, что сухие пленки антикоррозионного материала являются легко воспламеняемыми. Если необходимо использовать открытое пламя при резке или сварке дверей, дверных стоек, коробов или подобных элементов, следует применять меры предосторожности от воспламенения или распространения пламени. В наличии всегда должны быть углекислотные огнетушители. АПТЕЧКА ПЕРВОЙ ПОМОЩИ Каждая аптечка должна иметь бинт и бандаж для глубоких и мелких ран. На каждой станции должна быть по меньшей мере одна аптечка.

Сообщение отредактировал medvezavr - Четверг, 03.02.2011, 00:45 |

| |

| |

| medvezavr | Дата: Четверг, 03.02.2011, 00:28 | Сообщение # 2 |

|

В клубе с 18.10.2010

Тролль ЦэЦэ

Группа: не наш человек

Сообщений: 1457

Город: Москва

Награды: 0

Репутация: -3

Статус: Offline

| АНТИКОРРОЗИОННАЯ ОБРАБОТКА ПРЕПАРАТАМИ НА ОСНОВЕ БИТУМОВ И ПАРАФИНОВ (Dinitrol, Mercasol, Tectyl) КРАТКОЕ ОПИСАНИЕ МЕТОДА 1. Накрыть обивку салона.

2. Вытянуть ремни безопасности и зафиксировать их.

3. Изучить карту-схему и сервисную книжку.

4. Демонтировать детали, подлежащие демонтажу в соответствии с картой-схемой.

5. Поднять автомобиль на подъемнике.

6. Снять колеса и подкрылки.

7. Защитить тормозные барабаны чехлами.

8. Промыть днище автомобиля и колесные арки.

9. Просверлить отверстия в соответствии с картой-схемой.

10. Просушить днище

11. Осмотреть днище на предмет обнаружения коррозионных повреждений.

12. Произвести зачистку мест повреждения от коррозии.

13. Опустить автомобиль.

14. Обработать проникающим антикоррозионным продуктом для скрытых полостей все полости, доступные с уровня пола, в соответствии с картой-схемой.

15. Поднять автомобиль на подъемнике.

16. Обработать скрытые полости со стороны днища проникающим антикоррозионным продуктом в соответствии с картой-схемой.

17. Обработать днище снаружи проникающим антикоррозионным продуктом в соответствии с картой-схемой.

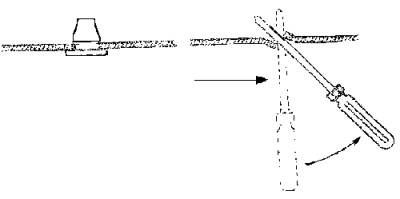

18. Установить заглушки в отверстия в соответствии с картой-схемой.

19. Обработать днище снаружи уплотняющим густым антикоррозионным продуктом в соответствии с картой-схемой.

20. Установить на место все ранее демонтированные элементы.

21. Установить колеса на место.

22. Опустить автомобиль.

23. Протереть начисто изнутри.

24. Вымыть автомобиль.

25. Снять защитные покрытия в салоне.

26. Положить в автомобиль комплект с Autocleaner и салфеткой. РАБОТА НА УРОВНЕ ПОЛА Обработке с помощью проникающего антикоррозионного продукта для скрытых полостей подвергаются:

1. Крепления и кромки капота через существующие отверстия. Если нет отверстий, их необходимо просверлить в местах креплений.

2. Передняя часть кузова вокруг передних фар и соединения на передней панели сзади решетки радиатора.

3. Передняя часть переднего крыла: на многих моделях автомобилей можно обработать его снизу со стороны колесных арок. В некоторых моделях доступ оттуда может быть затруднен. В этих случаях необходимо обрабатывать через отверстия вблизи фар или просверлить отверстие в кромке крыла.

4. Элемент над радиатором.

5. Крепления крыла. На автомобилях с уплотнением под крыльями перед обработкой шва необходимо ослабить винты и отделить прокладку.

6. Верхний элемент колесной арки.

7. Крепления и посадочные места для рессор и амортизаторов.

8. Задний угол моторного отсека на автомобилях, где эта зона образует карман.

9. Зону в передней части лобового стекла: можно обработать через вентиляционную решетку, прорезь для рычагов стеклоочистителя, или отверстие для основной петли, а также через специально просверленное отверстие.

10. Задняя часть переднего крыла: можно обработать снизу со стороны колесных арок. На некоторых моделях доступ оттуда может быть затруднен. В этом случае необходимо просверлить отверстие в кромке крыла.

11. Другие элементы или крепления, которые можно обработать из моторного отсека.

12. Другие стыки в моторном отсеке.

13. Участок между передней стойкой двери и передним крылом. Стыки, крепления петель или карманы.

14. Передняя стойка двери: обрабатывается или через отверстие для соединения электропроводки, через просверленное отверстие или путем снятия обшивки. Необходимо быть осторожным и не повредить обшивку двери.

15. Средняя стойка двери: обрабатывается или через существующее отверстие, или через отверстия освещения или ограничителя двери, а также через просверленное отверстие. Если в стойке установлен ремень безопасности, необходимо сверлить в нижней части и распыливать осторожно.

16. Задняя стойка двери (4-х дверные модели): обрабатывается в нижней части через просверленное отверстие (16а) и в верхней части или через просверленное отверстие (16b) или через багажное отделение.

17. Задняя стойка двери (3-х дверные модели). Если стойка открыта с задней стороны, просверлить отверстие (17а). Использовать это отверстие для обработки пространства между колесной аркой и внешней панелью. Стык между стойкой двери и порогом, если в стойке установлен барабан ремня безопасности, необходимо обрабатывать осторожно и отверстие сверлится ниже места расположения барабана ремня безопасности. Если стойка закрыта и если позволяет конструкция автомобиля, на кромке между стойкой двери и внешней панелью сверлится еще одно отверстие (17b). Через это отверстие обрабатывается стык между колесной аркой и внешней панелью. Если стык недосягаем через отверстие 17а или 17b, его необходимо обработать со стороны багажного отделения. Для обработки позиций 18 – 20 необходимо снять боковые панели в багажном отделении.

18. Сварной шов между боковой панелью и колесной аркой – проникающий состав для скрытых полостей.

19. Ниша для запасного колеса и нижняя часть боковой панели – проникающий состав для скрытых полостей.

20. Задний угол крыла - проникающий состав для скрытых полостей.

21. Ниши задних фонарей (фонари можно демонтировать). Через образовавшиеся отверстия можно также иногда обработать позиции 18 – 20.

22. Задняя часть багажного отделения (задняя панель) - обрабатывается проникающим составом для скрытых полостей.

23. Места крепления амортизаторов и рессор - проникающий состав для скрытых полостей.

24. Сварные швы или места креплений на полу багажного отделения - проникающий состав для скрытых полостей.

25. Крышка багажника: на моделях типа Седан осторожно обрабатывается проникающим составом для скрытых полостей через существующие или просверленные отверстия. Струю необходимо направлять на завальцованные кромки.

26. Крышка багажника: на моделях типа "Универсал" обрабатывается проникающим составом для скрытых полостей с нижней части путем демонтирования обшивки (26а), через отверстия в боковых кромках (26b) или через существующие отверстия в нижней кромке (26с).

27. Части дверей, наиболее подвергающиеся воздействию коррозии, - это завальцованные стыки на нижней кромке, передней и задней кромке.

Двери обрабатываются через отверстие 27а с помощью насадки, которая распыливает назад в узкие части и стыки. На некоторых моделях есть различные крепления в дверях, препятствующие обработке через 27а. Обработку можно выполнить тогда снизу через 27b.

28. Передняя часть двери обрабатывается проникающим составом для скрытых полостей путем подвода наконечника насадки по диагонали вверх.

Некоторые автомобили имеют карманы в передней кромке дверей у петель (28а) или у стойки двери, которые необходимо тоже обработать.

РАБОТА С АВТОМОБИЛЕМ НА ПОДЪЕМНИКЕ Проникающим составом для скрытых полостей на днище обрабатываются: 1. Передняя панель, передний порог или рама

2. Передняя арка колеса. Передняя часть арки может быть закрыта защитным подкрылком, который необходимо снять. Обработать верхний передний угол над корпусом фары (2а). Если элементы арки колеса не обработаны со стороны моторного отсека, их необходимо обработать проникающим составом для скрытых полостей. Если отверстия отсутствуют, необходимо просверлить по меньшей мере два отверстия (2b). Задняя часть арки может быть закрыта также защитной пластиной. Необходимо просверлить отверстия в пластине или снять ее (2f).

3. Элементы крепления двигателя - проникающий состав для скрытых полостей.

4. Элементы крепления коробки передач - проникающий состав для скрытых полостей.

5. Передние и задние продольные рычаги - проникающий состав для скрытых полостей. Позиции 3 – 6 обрабатываются через существующие отверстия. Сверлить отверстия необходимо только в исключительных случаях, т.к. это может вызвать риск возникновения трещин от вибраций.

6. Продольные и поперечные балки: обрабатываются через существующие или просверленные отверстия проникающим составом для скрытых полостей.

7. Пороги дверей: обрабатываются проникающим составом для скрытых полостей (через отверстия в арках колес или снизу). Если пороги дверей двойные, обработать обе полости порогов.

8. Крепления топливного бака и участок над баком - проникающий состав для скрытых полостей.

9. Задняя панель, короб или рама - проникающий состав для скрытых полостей.

10. Кронштейн для установки домкрата - проникающий состав для скрытых полостей.

11. Крепления задних рессор - проникающий состав для скрытых полостей.

12. Задняя арка колеса - проникающий состав для скрытых полостей.

13. Стыки на днище: проникающим составом для скрытых полостей.

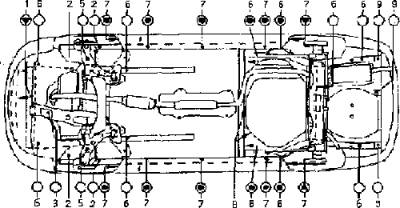

14. Установить заглушки в отверстия.

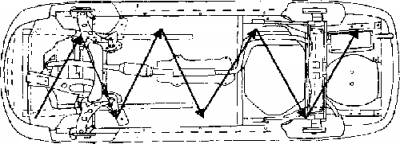

15. Днище снаружи: долговечным уплотняющим составом для днища. Обработать также полости, такие как буртик и элементы колесных арок. Двигатель, коробка передач, радиатор, глушитель и дифференциал не должны обрабатываться, т.к. они нагреваются при эксплуатации, а составы имеют свойства термоизоляции. Нельзя обрабатывать карданный вал из-за риска разбалансировки. Тормозные барабаны необходимо закрыть чехлами. При нанесении составов на днище необходимо следовать нижеприведенной схеме обработки.

|

| |

| |

| medvezavr | Дата: Четверг, 03.02.2011, 21:34 | Сообщение # 3 |

|

В клубе с 18.10.2010

Тролль ЦэЦэ

Группа: не наш человек

Сообщений: 1457

Город: Москва

Награды: 0

Репутация: -3

Статус: Offline

| РАБОТА С АВТОМОБИЛЕМ НА ПОДЪЕМНИКЕ Обработке проникающим составом для скрытых полостей и в некоторых случаях уплотняющим составом для днища подвергаются:

1. Передняя панель, передний порог или рама

2. Передняя арка колеса. Передняя часть арки может быть закрыта внутренним подкрылком, который необходимо снять. Обработать верхний передний угол над корпусом фары (2а). Если элементы арки колеса не обработаны со стороны моторного отсека, их необходимо обработать проникающим составом для скрытых полостей. Если отверстия отсутствуют, необходимо просверлить по меньшей мере два отверстия (2b). Задняя часть арки также может быть закрыта внутренним подкрылком или щитком. Необходимо просверлить отверстия или снять его (2f).

3. Элементы крепления двигателя - проникающий состав для скрытых полостей.

4. Элементы крепления коробки передач - проникающий состав.

5. Передние и задние продольные рычаги - проникающий состав.

Позиции 3 – 6 обрабатываются через существующие отверстия. Сверлить отверстия необходимо только в исключительных случаях, т.к. это может вызвать риск возникновения трещин от вибраций.

6. Рамы: обрабатываются через существующие или просверленные отверстия проникающим составом для скрытых полостей.

7. Пороги дверей: обрабатываются проникающим составом для скрытых полостей и уплотняющим составом для днища через отверстия в арках колес (8а) или снизу. Если пороги дверей двойные, обработать обе полости порогов.

8. Крепления топливного бака и участок над баком - проникающий состав.

9. Задняя панель, короб или рама - проникающий состав.

10. Кронштейн для установки домкрата - проникающий состав.

11. Крепления задних рессор - проникающий состав.

12. Задняя арка колеса - проникающий состав для скрытых полостей и уплотняющий состав для днища.

13. Стыки на днище - проникающий состав для скрытых полостей.

14. Установить заглушки в отверстия.

15. Обработать полностью днище снаружи долговечным уплотняющим составом для днища. Обработать также полости, такие как буртик и элементы колесных арок. Двигатель, коробка передач, радиатор, глушитель и дифференциал не должны обрабатываться, т.к. они нагреваются при эксплуатации, а составы имеют свойства термоизоляции. Нельзя обрабатывать карданный вал из-за риска разбалансировки. Тормозные барабаны необходимо закрыть. Не допускать попадание состава на катализатор. При нанесении составов на днище необходимо следовать нижеприведенной схеме обработки.

ДОПОЛНИТЕЛЬНАЯ ОБРАБОТКА ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ

Если автомобиль имеет ржавчину, например, на днище, подвеске колеса и т.д., можно предложить клиенту предварительную обработку с помощью преобразователя ржавчины. Преобразователь ржавчины вступает в химическую реакцию с ржавчиной и преобразует ее в твердую ровную поверхность, которая обеспечивает лучшую адгезию уплотняющего состава, чем при нанесении этого же состава непосредственно на ржавчину. Процесс реакции преобразования ржавчины занимает 8 – 12 часов, поэтому после мойки автомобиля необходимо нанести преобразователь ржавчины и оставить автомобиль сохнуть на ночь. При использовании преобразователя ржавчины важно следовать инструкциям в Листе Технических Данных. Поверхность, подвергаемая обработке преобразователем ржавчины, должна быть чистой и отслаивающуюся ржавчину необходимо удалить с нее с помощью металлической щетки. В тоже время необходимо, чтобы на поверхности оставался налет ржавчины, в противном случае преобразователь ржавчины не будет вступать в реакцию. Если отслаивающаяся ржавчина не удалена, преобразователь ржавчины не обеспечит соответствующую адгезию к поверхности. Преобразователь ржавчины нельзя наносить на металл без ржавчины. Дополню, что преобразователи ржавчины на основе ортофосфорной кислоты и её соединений (а их большинство) способны проникать на глубину до 70 мкм и при нагреве выше 170-200 градусов C вызывать межкристалическую коррозию. От себя лично советую пользоваться в этих случаях преобразователями без ортофосатов. Например, Dinitrol RC800 или ИФХАН-58ПР на таннинах. Они проникают глубже в пластовую ржавчину и имеют pH ~ 5.5-6, т.к. практически нейтральны. Последний могу достать. Добавлено (03.02.2011, 21:34)

---------------------------------------------

Ни одного ответа, а я старался.... Зачем?

Сообщение отредактировал medvezavr - Четверг, 03.02.2011, 00:42 |

| |

| |

| RedLine | Дата: Четверг, 03.02.2011, 21:58 | Сообщение # 4 |

|

В клубе с 25.05.2010

Главный полицай ЦЦ :)

Группа: Проверенные

Сообщений: 636

Город: Тверь

Авто: Sandero Stepway чорный

Награды: 10

Репутация: 10

Статус: Offline

| мне интересны названия самих средств для обработки)

|

| |

| |

| medvezavr | Дата: Среда, 23.02.2011, 00:40 | Сообщение # 5 |

|

В клубе с 18.10.2010

Тролль ЦэЦэ

Группа: не наш человек

Сообщений: 1457

Город: Москва

Награды: 0

Репутация: -3

Статус: Offline

| Теорию нужно знать, для начала! Технология обработки от антикора зависит не сильно. Особенно базовые принципы. И самые гниючие места тоже одни и те же. Я за Mercasol 1 и 3 или Noxudol 300 и 700. Доступен и хорош Динитрол 1000 для скрытых полостей. Для днища Динитрол Metallic. Для днища:

Тесты антикоров Для скрытых полостей: Mercasol 1, Dinitrol 1000, Noxudol 300. Вообще, поищи там, на потребителе. Вот так выглядит серьезный тест. С фотографиями и т.п.

Пример с Mercasol 3 По RustStop результаты высокие, но ставящие в тупик нестандартностью подхода: он не на битумно-восковой основе, в категорию не попадает:) И в любом случае новый или тщательно восстановленный при разборке и покраске кузов надо защитить хотя бы раз битумно-восковыми препаратами. Особенно днище: это как барьерная контрацепция:) Потом, с днища RustStop сползает, безвоздушное распыление доступно только на СТО. RustStop A

RustStop B Добавлено (23.02.2011, 00:40)

---------------------------------------------

Демонстрационное видео по применению супер-пупер штуки: Noxudol 3100. Посмотреть есть на что! Демонстрация свойств и нанесение NOXUDOL 3100 Добавлю, что по расходу на 1 кв.м. площади расходуется 1 л на слой порядка 1 мм толщиной. Где требуется как противокоррозионное покрытие достаточно 1-2 мм, где в качестве вибро- шумо- и теплоизоляции, там слой должен составлять от 4 до 8 мм. В принципе можно и 15, но это слишком круто для автомобиля. Проще использовать комбинированный подход - Noxudol 3100 + виброматы на мембранные зоны и сплен. После застывания образуется покрытие, напоминающее на ощупь пробку, устойчивое к воздействию влаги и с очень высокой адгезией к металлу и ЛКП. Поверх можно произвести окраску. Машина становится хорошо теплоизолированной.

Сообщение отредактировал medvezavr - Среда, 23.02.2011, 15:17 |

| |

| |

| buzzard | Дата: Понедельник, 11.04.2011, 10:47 | Сообщение # 6 |

|

В клубе с 17.05.2010

Дал обет молчания

Группа: Проверенные

Сообщений: 16

Город: Москва

Награды: 0

Репутация: 1

Статус: Offline

| Вопрос. У сотрудника есть полкоробки еще настоящего Мовиля. Какой у него срок хранения без потери рабочих качеств? Ибо с момента изготовления прощло лет 15-20.

|

| |

| |

| DampirTBs | Дата: Понедельник, 11.04.2011, 13:14 | Сообщение # 7 |

|

В клубе с 12.05.2010

Ни дня без строчки

Группа: Проверенные

Сообщений: 354

Награды: 2

Репутация: 5

Статус: Offline

| В каком сервисе меня действительно обработают по этому гайду, качественно и с применением наиболее лучших жидкостей, и сколько примерно это будет стоить?

|

| |

| |

| medvezavr | Дата: Понедельник, 11.04.2011, 13:21 | Сообщение # 8 |

|

В клубе с 18.10.2010

Тролль ЦэЦэ

Группа: не наш человек

Сообщений: 1457

Город: Москва

Награды: 0

Репутация: -3

Статус: Offline

| 1. Срок гарантированной жизни ингибиторов, входящих в Мовиль, 10 лет при наличии герметичности упаковки. За больший срок химики не отвечают. (Уточню. Это означает не потерю качеств, а что больший срок хранения никто не проверял. В принципе, если упаковка герметична, хнанилась при н.у. и в темноте, то после перемешивания рабочие качества должны восстановиться.)

2. В фирменных центрах Ноксудола и Динитрола (это их мануал, кстати). Кроме того можно отследить качество обработки, зная как должны обрабатывать. Приятель по моему совету ездил скрытые и донышко обрабатывать в СЦ Ноксудола на Варшавке 125. Обошлось в 3500 р. с мойкой и сушкой. Т.к. авто в не лучшем состоянии, то дали гарантию на 1 год, что коррозия не пойдет дальше. На новые авто после обработки дают гарантию 6 лет.

Сообщение отредактировал medvezavr - Понедельник, 11.04.2011, 13:23 |

| |

| |

| buzzard | Дата: Понедельник, 11.04.2011, 16:54 | Сообщение # 9 |

|

В клубе с 17.05.2010

Дал обет молчания

Группа: Проверенные

Сообщений: 16

Город: Москва

Награды: 0

Репутация: 1

Статус: Offline

| Понял, спасибо!

|

| |

| |

| medvezavr | Дата: Среда, 13.04.2011, 01:35 | Сообщение # 10 |

|

В клубе с 18.10.2010

Тролль ЦэЦэ

Группа: не наш человек

Сообщений: 1457

Город: Москва

Награды: 0

Репутация: -3

Статус: Offline

| Продолжим, ибо нашел хорошую статью по защите Me. Давно искал, т.к. доступным языком написана.

Итак, что же такое ингибиторы и чем какой Me защищают? Согласно стандарту ISO 8044-1986 ингибиторами коррозии (ИК) называют химические соединения, которые, присутствуя в коррозионной системе в достаточной концентрации, уменьшают скорость

коррозии без значительного изменения концентрации любого коррозионного реагента. Ингибиторами коррозии могут быть и композиции химических соединений. Содержание ингибиторов в коррозионной среде должно быть небольшим. Эффективность ингибиторов коррозии оценивается степенью защиты Z (в  и коэффициентом торможения Υ (ингибиторный эффект). и коэффициентом торможения Υ (ингибиторный эффект). Z = 100%*(K1 - K2)/K1 = 100%*(i1 - i2)/i1, где

где К1 и K2 [г/(м2•ч)] — скорость растворения металла в среде без ингибитора и с ингибитором соответственно; i1 и i2 [А/см2] — плотность тока коррозии металла в среде без ингибитора и с ингибитором коррозии соответственно (Не забываем, что коррозия - это электрохимический процесс, делаем выводы:) ). При полной защите коэффициент Z равен 100 %. Коэффициент торможения показывает во сколько раз уменьшается скорость коррозии в результате действия ингибитора: Y = K1/K2 = i1/i2. Ингибиторы коррозии подразделяются:

• по механизму своего действия — на катодные, анодные и смешанные;

• по химической природе — на неорганические, органические и летучие;

• по сфере своего влияния — в кислой, щелочной и нейтральной среде. Действие ингибиторов коррозии обусловлено изменением состояния поверхности металла вследствие адсорбции ингибитора или образования с катионами металла труднорастворимых соединений. Защитные слои, создаваемые ингибиторами коррозии, всегда тоньше наносимых покрытий. Ингибиторы коррозии могут действовать двумя путями: уменьшать площадь активной поверхности или изменять энергию активации коррозионного процесса. Катодные и анодные ингибиторы замедляют соответствующие электродные реакции, смешенные ингибиторы изменяют скорость обеих реакций. Адсорбция и формирование на металле защитных слоев обусловлены зарядом частиц ингибитора и способностью образовывать с поверхностью химические связи.

Катодные ингибиторы коррозии замедляют катодные реакции или активное растворение металла. Для предотвращения локальной коррозии более эффективны анионные ингибиторы. Часто для лучшей защиты металлов от коррозии используют композиции ингибиторов с различными добавками.

При этом может наблюдаться:

• аддитивное действие, когда ингибирующий эффект отдельных составляющих смеси суммируется;

• антагонизм, когда присутствие одного из компонентов ослабляет ингибирующее действие другого компонента;

• синергизм, когда компоненты композиции усиливают ингибирующее действие друг друга. Неорганические ингибиторы коррозии. Способностью замедлять коррозию металлов в агрессивных средах обладают многие неорганические вещества. Ингибирующее действие этих соединений обуславливается присутствием в них катионов (Са2+, Zn2+, Ni2+ , As3+, Bi3+, Sb3+) или анионов (CrO2-4, Cr202-7, NO-2, SiO2-3, PO3-4). Экранирующие катодные ингибиторы коррозии — это соединения, которые образуют на микрокатодах нерастворимые соединения, отлагающиеся в виде изолирующего защитного слоя. Для железа в водной среде такими соединениями могут быть ZnSO4, ZnCl2, а чаще Са(НС03)2. Бикарбонат кальция Са(НС03)2 — самый дешевый катодный экранирующий ингибитор, применяемый для защиты от коррозии стали в системах водоснабжения. Бикарбонат кальция в подщелоченной среде образует нерастворимые соединения СаСОз, осаждающиеся на поверхности, изолируя ее от электролита. Анодные неорганические ингибиторы коррозии образуют на поверхности металла тонкие (~ 0,01 мкм) пленки, которые тормозят переход металла в раствор. К группе анодных замедлителей коррозии относятся химические соединения — пленкообразователи и окислители, часто называемые пассиваторами.

Катодно-анодные неорганические ингибиторы, например KJ, КВr в растворах кислот, тормозят в равной степени анодный и катодный процессы за счет образования на поверхности металла хемосорбционного слоя.

Пленкообразующие ингибиторы защищают металл, создавая на его поверхности фазовые или адсорбционные пленки. В их число входят NaOH, Na2C03 и фосфаты. Наибольшее распространение получили фосфаты, которые широко используют для защиты железа и стали в системе хозяйственных и коммунальных стоков.

В присутствии фосфатов на поверхности железа образуется защитная пленка. Она состоит из гидроксида железа, уплотненного фосфатом железа. Для большего защитного эффекта фосфаты часто

используются в смеси с полифосфатами.

Пассиваторы тормозят анодную реакцию растворения металла благодаря образованию на его поверхности оксидов. Эта реакция может протекать только на металлах, склонных к пассивации.

Пассиваторы являются хорошими, но опасными ингибиторами. При неверно выбранной концентрации, в присутствие ионов Сl- или при несоответствующей кислотности среды, они могут ускорить коррозию металла, и в частности вызвать очень опасную точечную коррозию. Хроматы и бихроматы натрия и калия используются как ингибиторы коррозии железа, оцинкованной стали, меди, латуни и алюминия в промышленных водных системах. Оксидная пленка состоит из 25 % Cr203 и 75 % Fe203 .

Нитриты применяются в качестве ингибиторов коррозии многих металлов (кроме цинка и меди) при рН более 5. Они дешевы и эффективны в случае присутствия ржавчины.

Защитное действие нитритов состоит в образовании поверхностной оксидной пленки. Силикаты относятся к ингибиторам коррозии смешанного действия, уменьшая скорости как катодной, так и анодной реакций. Действие силикатов состоит в нейтрализации растворенного в воде углекислого газа и в образовании защитной пленки на поверхности металла. (Применяется во многих типах ОЖ, особенно в советском Тосоле) Пленка не имеет постоянного состава. По структуре она напоминает гель кремневой кислоты, в которой

адсорбируются соединения железа и соли жесткости. Ее толщина обычно равна около 0,002 мм.

Полифосфаты — растворимые в воде соединения метафосфатов общей формулы (МеР03)n. Защитное действие полифосфатов состоит в образовании непроницаемой защитной пленки на поверхности металла. В водных растворах происходит медленный гидролиз полифосфатов, в результате образуются ортофосфаты

В присутствии Са2+ и Fe3+ на поверхности образуется непроницаемая защитная пленка. Наибольшее распространение в промышленности получил гексаметафосфат натрия. Фосфаты и полифосфаты находят применение в качестве замедлителей коррозии стали в воде и холодильных рассолах. Большой эффект достигается при совместном использовании фосфатов и хроматов. Органические ингибиторы коррозии. Многие органические соединения способны замедлить коррозию металла. Органические соединения — это ингибиторы смешанного действия, т.е. они воздействуют на скорость как катодной, так и анодной реакций. Органические ингибиторы коррозии адсорбируются только на поверхности металла. Продукты коррозии их не адсорбируют. Поэтому эти ингибиторы применяют при кислотном травлении металлов для очистки последних от ржавчины, окалины, накипи. Органическими ингибиторами коррозии чаще всего бывают алифатические и ароматические соединения, имеющие в своем составе атомы азота, серы и кислорода.

Амины применяют как ингибиторы коррозии железа в кислотах и водных средах.

Тиолы (меркаптаны), а также органические сульфиды и дисульфиды проявляют более сильное ингибирующее действие по сравнению с аминами. Основные представители этого класса — тиомочеви на, бензотриазол, алифатические меркаптаны, дибензилсульфоксид.

Органические кислоты и их соли применяют как ингибиторы коррозии железа в кислотах, маслах и электролитах, а также как ингибиторы процесса наводороживания. Наличие в органических кислотах амино- и гидроксильных групп улучшает из защитные свойства. В спиртовых растворах, особенно многоосновных (этиленгликоль, пропиленгликоль), применяемых в системах охлаждения эффективным ингибитором коррозии является КПГ-ПК. (Знакомо? Да-да-да, это те самые антифризы. И именно по этому надо ориентироваться не на цвет ОЖ, а на состав ингибиторов в ОЖ. Это крайне важно, т.к. ОЖ рекомендованные японским авто, НАМ НА РЕНО НЕ ПОДХОДЯТ. Обратное так же справедливо). Необычайно широко применение ингибиторов в промышленности.

В щелочных средах ингибиторы используются при обработке амфотерных металлов, защите выпарного оборудования, в моющих составах, для уменьшения саморазряда щелочных источников тока.

В последние годы появились новые смесевые ингибиторы коррозии для защиты стальной арматуры в железобетоне. Эти соединения — лигносульфонаты, таннины, аминоспирты — способны образовывать с катионами железа труднорастворимые комплексы. Среди них особое внимание заслуживают таннины, благодаря их положительному влиянию на бетон и способности взаимодействовать с прокорродировавшей сталью (кроме того их использование не вызывает вторичной коррозии при неграмотном использовании в отличие от ОФК и её продуктов.). Новый класс ингибиторов — это мигрирующие ингибиторы коррозии. Они обладают способностью диффундировать через слой бетона и адсорбироваться на поверхности стальной арматуры, замедляя ее коррозию. Из ингибиторов для нейтральных сред следует выделить группу ингибиторов коррозии для систем охлаждения и водоснабжения. Видное место здесь занимают полифосфаты, поликарбоксильные аминокислоты, так называемые комплексоны — ЭДТА, НТА и др.; и их фосфорсодержащие аналоги—ОЭДФ, НТФ, ФБТК. Комплексоны защищают металлы только в жестких водах, где они образуют соединения с катионами Са2+ и Mg2+. В водооборотных системах хорошие результаты получены с ингибиторами СП-В. Они надежно защищают системы, состоящие из различных конструкционных материалов (Fe, Сu, Аl, и их сплавы). Летучие ингибиторы являются современным средством защиты от атмосферной коррозии металлических полуфабрикатов и готовых изделий на время их хранения и транспортировки (А так же для защиты плохо или вообще не вентилируемых скрытых полостей). Принцип действия летучих ингибиторов коррозии заключается в образовании паров, которые диффундируют через слой воздуха к поверхности металла, и защищают ее. Летучие ингибиторы коррозии раньше использовались преимущественно для защиты от коррозии военной техники и энергетического оборудования. В последние годы к известным летучим ингибиторам НДА, КЦА, Г-2, ИФХАН-100, ВНХЛ-49 добавился ряд новых — ХНТ, СП-В, КПГ-ПК. Установлена способность лучших летучих ингибиторов защищать металл от коррозии длительное время (более 3-х месяцев) даже после удаления их из упаковочного пространства — эффект последействия. (Из тех, что доступны мне это ИФХАН-118 и новейший ИФХАН-56) Добавлено (12.04.2011, 16:45)

---------------------------------------------

Виды коррозии:

Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой; по виду коррозионной среды и условиям протекания процесса; по характеру коррозионных разрушений; по видам дополнительных воздействий, которым подвергается металл одновременно с действием коррозионной среды. По механизму процесса различают химическую и электрохимическую коррозию металлов. Химическая коррозия — это процесс взаимодействия металла с коррозионной средой, при котором окисление металла и восстановление окислительного компонента среды протекают единовременно в одном акте. Продукты взаимодействия пространственно не разделены.

Электрохимическая коррозия — это процесс взаимодействия металла с коррозионной средой (раствором электролита), при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала. По виду коррозионной среды и условиям протекания различают несколько видов коррозии. Газовая коррозия - это химическая коррозия металлов в газовой среде при минимальном содержании влаги (как правило не более 0,1%) или при высоких температурах. В химической и нефтехимической промышленности такой вид коррозии встречается часто. Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т.д. Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа. Подземная коррозия — это коррозия металлов в почвах и грунтах. Биокоррозия — это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов. Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите. Радиационная коррозия - это коррозия, обусловленная действием радиоактивного излучения. Коррозия внешним током и коррозия блуждающим током. В первом случае — это коррозия металла, возникающая под воздействием тока от внешнего источника. Во втором случае — под воздействием блуждающего тока. Коррозия под напряжением — коррозия, вызванная одновременным воздействием коррозионной среды и механических напряжений. Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т.д.). Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов. Коррозионная кавитация — разрушение металла, обусловленное одновременным коррозионным и ударным воздействием внешней среды. Фреттинг-коррозия — это коррозия, вызванная одновременно вибрацией и воздействием коррозионной среды. Устранить коррозию при трении или вибрации возможно правильным выбором конструкционного материала, снижением коэффициента трения, применением покрытий и т.д. Коррозия называется сплошной, если она охватывает всю поверхность металла. Сплошная коррозия может быть равномерной, если процесс протекает с одинаковой скоростью по всей поверхности металла, и неравномерной когда скорость процесса неодинакова на различных участках поверхности. Равномерная коррозия наблюдается, например, при коррозии железных труб на воздухе.

При избирательной коррозии разрушается одна структурная составляющая или один компонент сплава. В качестве примеров можно привести графитизацию чугуна или обесцинкование латуней. Местная (локальная) коррозия охватывает отдельные участки поверхности металла. Местная коррозия может быть выражена в виде отдельных пятен, не сильно углубленных в толщу металла; язв - разрушений, имеющих вид раковины, сильно углубленной в толщу металла, или точек (питтингов), глубоко проникающих в металл.

Первый вид наблюдается, например, при коррозии латуни в морской воде. Язвенная коррозия отмечена у сталей в грунте, а питтинговая — у аустенитной хромоникелевой стали в морской воде. Подповерхностная коррозия начинается на поверхности, но затем распространяется в глубине металла. Продукты коррозии оказываются сосредоточенными в полостях металла. Этот вид коррозии вызывает вспучивание и расслоение металлических изделий. Межкристаллитная коррозия характеризуется разрушением металла по границам зерен. Она особенно опасна тем, что внешний вид металла не меняется, но он быстро теряет прочность и пластичность и легко разрушается. Связано это с образованием между зернами рыхлых малопрочных продуктов коррозии. Этому виду разрушений особенно подвержены хромистые и хромоникелевые стали, никелевые и алюминиевые сплавы. Щелевая коррозия вызывает разрушение металла под прокладками, в зазорах, резьбовых креплениях и т.д. Как и при лечении заболевания у человека каждому виду коррозии требуется своё лекарство Добавлено (13.04.2011, 01:35)

---------------------------------------------

Кстати, об антифризах! Нам далеко не все подходят. ВОТ один из одобренных

|

| |

| |

| DampirTBs | Дата: Среда, 13.04.2011, 13:27 | Сообщение # 11 |

|

В клубе с 12.05.2010

Ни дня без строчки

Группа: Проверенные

Сообщений: 354

Награды: 2

Репутация: 5

Статус: Offline

| Заливаю кастроловский в зелёной байде, и пока вроде норм всё на которой машине.

|

| |

| |

| RedLine | Дата: Среда, 13.04.2011, 16:20 | Сообщение # 12 |

|

В клубе с 25.05.2010

Главный полицай ЦЦ :)

Группа: Проверенные

Сообщений: 636

Город: Тверь

Авто: Sandero Stepway чорный

Награды: 10

Репутация: 10

Статус: Offline

| у меня Aga Z42 залит, тоже все окей)

|

| |

| |

| medvezavr | Дата: Среда, 13.04.2011, 21:54 | Сообщение # 13 |

|

В клубе с 18.10.2010

Тролль ЦэЦэ

Группа: не наш человек

Сообщений: 1457

Город: Москва

Награды: 0

Репутация: -3

Статус: Offline

| Да, в принципе оно конечно ОК, но я лью только рекомендованный. После того как был зеленый AGA заметил лучшее охлаждение. И это объяснимо, так как в AGA (кстати, не имеющим допусков производителей) похоже силикатная основа, а она создает достаточно толстую пленку, несколько ухудшающую теплопроводность.

|

| |

| |

|